- Наварка шин — процесс восстановления протектора покрышек, обретающий все большую популярность среди автовладельцев.

- Причиной повышенного спроса является возможность увеличить ресурс резины и уменьшить расходы на приобретение нового комплекта, то и дело растущего в цене.

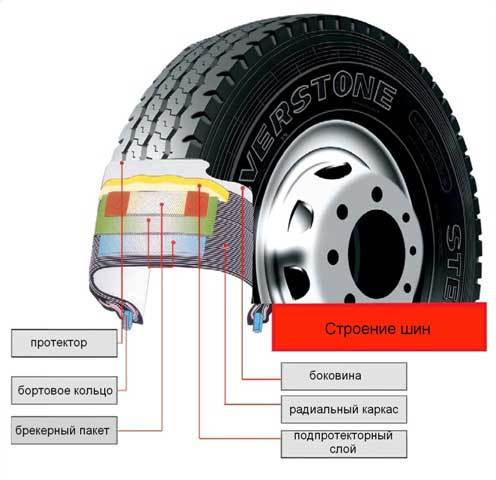

- Главное преимущество наварки — возможность восстановления без изменения конструкции каркаса.

Но насколько этот процесс эффективен? Как выполняется наварка шин? В каких случаях она применяется? Рассмотрим эти моменты детальнее.

Для чего нужна наварка шин

В процессе эксплуатации автомобильная резина имеет свойство изнашиваться, что приводит к снижению ее эффективности на дороге.

Благодаря применению современного оборудования, удается восстановить покрышку без особых затрат времени и сил. При этом известно, что активнее всего истирается только внешние несколько миллиметров, а сам каркас не страдает.

Наварка шин позволяет восстановить изделие до первичного состояния и продолжить его эксплуатацию.

На каких авто чаще всего применяется

Рассматриваемый процесс получил наибольшее распространение в секторе грузового транспорта. Причина заключается в высокой стоимости резины, частая покупка которой не всегда представляется возможным.

- Восстановление покрышки выглядит более привлекательно, ведь так удается сэкономить до 40% стоимости нового изделия.

- Более того, применение современных материалов позволяет не только вернуть первоначальный протектор, но и улучшить качество резины, повысить ее ресурс и износостойкость.

- Имеется еще одна причина, почему наварка шин применяется именно в отношении грузовых авто — лучшая ремонтопригодность такой резины.

- Покрышки большегрузных машин отличаются более крупным и жестким кордом, который подвержен более медленному износу и легче наваривается.

- Что касается шин легковых автомобилей, процесс наварки доступен и здесь, но конечная эффективность работ зависит от многих параметров — массы машины, категории резины и прочих.

- При этом наварка шин для таких случаев доступна только один раз, после чего не избежать покупки нового комплекта.

Преимущества и недостатки наварки шин

Процесс восстановления резины востребован по нескольким причинам:

- Универсальность — главное преимущество наварки шин. При желании можно восстановить почти любую изношенную резину, вне зависимости от типа. Единственное, что будет различаться, так это стоимость работы.

- Возможность многоразового восстановления. Если корд изделия имеет жесткую конструкцию (как на шинах грузовых авто), наварка может выполняться до двух-трех раз без потери эксплуатационных качеств шин. Соответственно, и ресурс покрышки также возрастает в разы.

- Улучшение конечных характеристик шины. Благодаря применению современных материалов, восстановленное изделие становится более износостойким, а срок его службы увеличивается.

- Доступная цена. Одним из главных плюсов наварки шин считается низкая стоимость услуги (в сравнении с покупкой нового комплекта). Объяснить это легко, ведь конструкция корда не затрагивается, а восстановлению подлежит только рабочая часть резины (протектор). В итоге затрачивается немного материала. Выгода наиболее заметна в отношении шин грузовых автомобилей, производство которых считается наиболее затратным.

- Пробег. После восстановления резины можно проехать еще 120-150 тысяч километров. Такая особенность — большой плюс при каждодневной эксплуатации автомобилей. При этом эффективность покрышек не снижается и остается на таком же уровне, как и у новых авто.

По сказанному выше можно судить, что наварка шин имеет множество преимуществ. Несмотря на это, у многих автовладельцев она не пользуется большим спросом.

Причин здесь несколько:

- Наварке подлежат не все виды автомобильной резины. В первую очередь ограничения касаются покрышек для легковых автомобилей.

- После восстановления нельзя быть уверенным в полной безопасности, а особенно, если наваркой занимались люди с небольшим опытом. При нарушении технологии или применении некачественных материалов ездить на восстановленных шинах опасно. Вот почему рекомендуется не экономить на этой процедуре и отдавать предпочтение только квалифицированным мастерам.

Способы наварки и восстановления шин (холодный и горячий)

Современная практика подразумевает применение двух типов восстановления покрышек:

Холодное наращивание.

Такой способ доступен для покрышек, имеющих определенный тип каркаса (с оглядкой на его состояние). Первоначально производится осмотр резины с анализом текущих повреждений.

Важно, чтобы боковые и внутренние части покрышки не имели серьезных порезов или разрывов. В противном случае холодное наращивание невозможно.

Если шина подлежит наварке, удаляется старый протектор, после чего изделие помещается в специальный аппарат. На нем производится накачивание шины воздухом и удаление внешнего слоя резины.

- По завершении процесса производится шерохование, при котором определяется уровень износа и возможность наращивания.

- Сущность холодного способа заключается в применении жидкой резины, благодаря которой удается скрыть имеющиеся повреждения и обеспечить качественный контакт каркаса и протектора.

- Далее колесо грунтуется с помощью экструдера и на подготовленное полотно укладывается протектор с требуемым узором.

После завершения работ шина накачивается, а лишняя резина обрезается. Завершающий этап наварки шины — вулканизация и диагностика, после чего мастера выдают талон гарантии на 100 тысяч пробега.

- Преимущество холодного наращивания — возможность восстановления резины большого диаметра, применяемой на грузовых машинах, внедорожниках и крупной техники.

- Горячее наращивание.

Имеет много общего с технологией, которая описана выше. В частности, здесь производится первичная проверка, шероховка, основной ремонт и накладывание нового слоя.

- Разница в том, что подходы в организации этих процессов отличаются.

- Принцип восстановления заключается в накладывании на резину дополнительного слоя, который не подвергался вулканизации.

- При этом нанесение нового протектора производится на этапе вулканизирования, с применением специальных форм и под воздействием температуры в 140 градусов Цельсия.

Сегодня такой способ восстановления почти не применяется. Он характерен для покрышек легковых машины и микроавтобусов, имеющих резину диаметром 13-16 дюймов.

Этапы работы, применяемое оборудование

Ниже подробнее рассмотрим этапы наварки шин и применяемое оборудование.

Восстановление производится в несколько этапов:

- Осмотр шины — наиболее важная составляющая работ. Здесь производится детальный осмотр каркаса с последующим определением возможности его восстановления. Оценке подвергаются коронки, боковые части и борты. Все дефекты отмечаются, после чего оформляется специальная карточка покрышки. Если, по мнению мастера, восстановить резину нельзя, она утилизируется.

- Шерохование — процесс удаления (срезания) остатков старого протектора. Здесь применяются возможности специального станка, на котором придается размер, каркас и текстура изделия. «Очистка» шины производится с помощью специальной обдирочной коронки.

- Ремонт. На этом этапе мастер устраняет найденные дефекты (проколы и порезы), если имеется возможность их восстановления. Работа производится на специальном станке, где поврежденные участки зачищаются, и делается армировка повреждений с помощью латок.

- Подготовка к вулканизации. Следующим этапом резина обрабатывается с применением сырой резины, после чего дается 15-25 минут на высыхание нанесенного слоя. После этого внешние повреждения заполняются сырой резиной, а на каркасную часть наносится специальная лента (также из сырой резины), выполняющая роль прослойки между протектором и каркасом.

- Накладывание протекторной части. Готовый каркас фиксируется в станке, после чего на шину накладывается протектор.

- Упаковывание в конверт и установка обода. Как только подготовка каркаса завершена, производится его фиксация в станке с надеванием на изделие специального конверта. Во внутреннюю часть каркаса вкладывается обод камеры (для эффективного выкачивания лишнего воздуха и обеспечения контакта между протектором и каркасом). Далее каркас помещается на специальный транспортер, который переправляет изделие к следующему этапу обработки.

- Вулканизация. Эта процедура производится с применением автоклава. При этом мастер должен контролировать сразу три параметра — температурный режим, давление и время. Далее каркасы направляются в люк автоклава и подключаются к вакуумному насосу. После за счет создания высокого давления (до шести бар) происходит качественное сцепление протектора и каркаса. Благодаря воздействию высокой температуры, эффективность работы возрастает. Происходит вулканизация сырой резины и «сливание» нового протектора с каркасом.

- Снятие обода и конверта. На завершающем этапе производится выгрузка покрышек из автоклава, после чего закладывается новая партия резины для вулканизации. Готовые изделия направляются для демонтажа камеры, обода и конверта. На завершающем этапе проводится контрольная проверка. Если имеются дефекты, они сразу выявляются.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Замена сайлентблоков ВАЗ 2110

- Производственный цикл наварки шин показан на схеме ниже.

- Таким образом, для восстановления шин применяются следующие станки:

- Для микропористого осмотра;

- Для инспекции под давлением;

- С ЧПУ для шерохования;

- Автоматический (ручной) станок для наложения ленты протектора;

- Для экструдирования и наложения клея;

- Автоклав;

- Экструдер и другое оборудование.

Делаем наварку шин своими руками

Самостоятельная наварка шин доступна только при наличии определенных навыков и специального оборудования. В противном случае этот процесс лучше поручить мастерам.

Что касается процесса восстановления, он схож с тем, что уже описан выше:

- Визуальный осмотр с выявление дефектов и определением возможности восстановления;

- Снятие верхнего слоя на специальном станке. Работа выполняется до тех пор, пока толщина изделия не будет равномерной.

- Шлифовка. Если после выполнения работ на поверхности остаются вмятины, производится обработка с применением специальной замазки (продается в автомагазинах);

- Нанесение слоя протекторной ленты (последняя имеет клеевую основу, что упрощает монтаж);

- Упаковка шины, путем вставки камер внутрь и наружу колеса;

- Помещение изделия в автоклав с подключением кислородных шлангов. Внутри автоклава производится спаивание шины и ленты протектора.

- Осмотр готового изделия.

- Наваренные покрышки, несмотря на повышенную прочность, рекомендуется ставить на заднюю ось.

- Благодаря такой предусмотрительности, удается избежать случайного разрыва шины в процессе движения.

- Видео в чем преимущество восстановленных шин.

Источник: https://AutoTopik.ru/obuchenie/1266-navarka-shin.html

Полный комплекс услуг в сфере восстановления грузовых шин

Наша компания была основана в июне 2007 года и начала свою деятельность с легкового и грузового шиномонтажа, ремонта легковых, грузовых, дорожных шин и шин спец. техники. Постепенно наша компания развивалась и обрастала новыми клиентами.

Она выполняет ремонты автомобильных шин любой сложности, размерности и строения каркасов (радиальные, диагональные).

Ежегодно специалисты нашей компании посещают обучающие семинары по ремонту автомобильных шин, которые проводит компания «Rossvik» — производитель расходных материалов и оборудования для шиномонтажа.

В 2012 году руководитель нашей компании начал мониторить шиновосстановительные производства, технологию восстановления автомобильных грузовых шин холодным способом по технологии «bandag», в 2013 году посетил международную выставку «canton fair» в Китае в городе Гуанджоу с целью приобретения шиновосстановительного оборудования, последующего монтажа и обучения специалистов компании. Но поскольку производители китайского оборудования требовали 100% предоплаты за изготовление и пусконаладку оборудования руководство приняло решение найти оборудование в России. В декабре 2014 года был подписан договор намерений на поставку, монтаж, пусконаладку оборудования и обучение персонала компании с компанией ООО «Ретрейдинг Технолоджи Сервис» г. Санкт Петербург, 6 октября 2016 года наша компания выпустила первую партию восстановленных грузовых шин. Название нашей компании «Рецикл шина». Мы находимся в городе Шадринске Курганской области по улице Автомобилистов 22 строение 1.

С 6 октября 2016 года по настоящее время наше предприятие «Рецикл шина» восстановило 1400 грузовых, автобусных и карьерных шин, процент производственного брака составил менее 1%. Наша компания восстанавливает шины в трех ценовых сегментах:

I. «Премиум +» Протекторами Marangoni (Германия) от 200 тыс. км пробега, и от 250 тыс. км пробега.

II. «Премиум» Протекторами Galgo (Мексика) до 180 тыс. км пробега. Нет гарантийных обязательств. 100 тыс. км пробега или 6 месяцев эксплуатации. Ходимость Galgo составляет до 180 тыс. км пробега.

III. «Эконом» Протекторами RTS (Россия) до 150 тыс. км пробега.

IV. «Бюджет» Протекторами Bandamatik (Мексика) до 140 тыс. км пробега

Ходимость протекторов «RTS-Ретрейдинг Технолоджи Сервис» г. Санкт-Петербург из практики составила для ведущих шин 145 — 160 тыс. км, для прицепных шин 145 — 150 тыс. км.

Ходимость же протекторов фирмы Galgo по информации изготовителя составляет от 150 тыс. и более километров пробега (примерно 1 мм глубины протектора на 10 тыс. км пробега).

- Ходимость протекторов Marangoni по информации изготовителя составляет:

- а) Budgetline — до 150 тыс. км пробега

- б) Proflineer — от 200 тыс. км пробега

- в) Proflineer НР — от 250 тыс. км пробега

- г) Ringtreade — от 300 тыс. км пробега

С момента начала работы компании «Рецикл шина», наша цель не просто оказание услуг по восстановлению грузовых шин R20, R22.

5, R24, в том числе восстановление легкогрузовых шин R16. 17.5 и 19,5 и шин карьерной техники не более размера 14.

00 R24, камерных и бескамерных а/шин, а выведение на рынок качественного продукта, отвечающего высоким современным требованиям.

Завод оснащен современным оборудованием. Все стадии производственного цикла контролируются высококвалифицированными специалистами предприятия, так же наше предприятие приобрело ультразвуковой сканер NDI для диагностики скрытых повреждений шин, что позволяет вывести качество продукции на новый высокий уровень.

Продукция нашей компании позволяет получить значительную экономию при переоснащении как единичного грузового автомобиля, так и всего автопарка заказчика в целом. Сотрудничество с компанией «Рецикл шина» поможет Вам оптимизировать затраты и, в конечном итоге, повлиять на рентабельность Вашего бизнеса.

На восстановленные шины дается соответствующая гарантия на износ протектора, отрыв и отслоение протекторной ленты, расхождение заводского стыковочного шва (6 месяцев эксплуатации а/шины без учета пробега, либо 100 000 км. пробега с фотофиксацией спидометра вашего а/м).

В случае выхода из строя восстановленой шины в течении гарантийного срока клиенту возмещается стоимость недопробега шины. Например, услуга восстановления шины Bridgestone 385/65/22.5 — 11500 рублей, а пробег составил 50000 км, то возврат недопробега составит 5750 рублей.

Мы осуществляем прием Ваших шин на восстановление, т.е.

у нас Вы можете заказать восстановление изношенных шин на своих каркасах или же обменять свои шины на аналогичные готовые шины, с учетом стоимости ваших каркасов.

Это не просто денежная экономия для Заказчика, но и определенная дополнительная гарантия, поскольку владелец сам знает о режиме и условиях эксплуатации своих шин.

Мы не только доставляем нашу продукцию по Уральскому региону своим транспортом, но и абсолютно бесплатно доставляем ее до терминалов транспортных компаний в городе Шадринске.

Специалисты нашей компании готовы помочь в выборе нашей продукции.

Производственные площади нашей компании составляют более 2000 м2. Перспектива развития нашей компании это восстановление крупногабаритной шины.

Рады видеть в Вас наших новых клиентов, рассмотрим любые предложения о сотрудничестве.

Формы оплаты услуг восстановления шин, ремонта шин, покупки каркасов. продажи готовых восстановленных шин, услуг капитального ремонта шин — наличные, безналичные рассчеты, рассчеты на карту.

Источник: https://xn—-7sbfbpaucwsdecc6bar2j.xn--p1ai/

Оборудование для восстановления шин. Решение о покупке.. Статьи компании ООО "ГУД ТАЙЕР Продакшен"

Итак, Вы впервые столкнулись с информацией о восстановленных шинах, Вам это показалось интересным. Изучив вопрос, Вы задумались о собственном бизнесе по восстановлению грузовых шин

Первое, что Вам следует понимать, это то, что ни один продавец оборудования или расходных материалов не скажет Вам всей правды. Их задача продать Вам товар, а Ваши будущие проблемы решать будете только Вы сами.

Наша компания занимается восстановленными шинами уже более 10 лет. Мы также поставляем и оборудование, и протектор для восстановления, но чаще пытаемся снять с потенциальных покупателей розовые очки. Если Вы никогда раньше не сталкивались с шинным бизнесом, то добиться успеха будет крайне сложно.

Так, например, перед кризисом 2009 года к нам обратился достаточно успешный бизнесмен, у которого была сеть дамских шляпных салонов, с желанием поставить вторую ногу для своего бизнеса. К счастью, проблемы с получением кредита уберегли его от потерянных денег, а рынок от мертворожденного проекта.

Попытаемся спроектировать обещания продавцов и ожидания покупателей в реальный мир

| Обещания | Реальность | |

| О заказах | Все ездят на трехосных тягачах и буксируют трехосный прицеп, на который установлены спаренные колеса. Всего 22 колеса с автопоезда. На каждом колесе заработок не менее 3000. Итого 66 тысяч прибыли только с одного автопоезда. А теперь перемножьте на количество машин в вашем городе. Это же ого-го сколько денег! |

Не менее 80% парка составляют двухосные тягачи, причем 2 рулевых колеса не восстанавливаются. Трехосный прицеп американского типа со спарками мы за последние 5 лет видели только один раз. 80% это «Суперсингл». Итого, колес только 10. Причем, исходя из нашего опыта, из прицепных шин в нашей стране можно восстановить только 10%, а из ведущих — 50%. Итого: с машины 3 колеса, но еще надо убедить их восстановить, так как половина перевозчиков даже слышать не хочет о восстановке. И реальный заработок, после учета всех затрат около 1500 с колеса. Итого: реальный доход почти в 30 раз меньше, около 2000-2500 руб. с усредненной машины. |

| О каркасах | Сырьё лежит под ногами, надо только наклониться и поднять его. У всех перевозчиков проблемы с утилизацией шин и они будут безумно рады ,если вы бесплатно вывезете у них каркасы. | Все механики в парках давно сообразили, как заработать легкие деньги. Надо просто убедить хозяина, что уже пора переобуваться и тогда эти шины продаются, как б.у. за 3000-4000 рублей за штуку, а потом перепродаются по 6000-7000 рублей. А если убедить хозяина не удалось, то шины докатываются до состояния утиля, то есть до «дыр». |

| О доходах | Каждый водитель мечтает только о том, чтобы восстановить свои шины, так как это сэкономит ему кучу денег. Они будут готовы заплатить любые деньги чтобы поставить себе восстановленные шины. Источник доходов у Вас будет неисчерпаем при полном отсутствии проблем с оборудованием, запчастями и пр. Все капвложения вы отобьёте за один год и можете присматривать строчку в «Forbes». | Подавляющее большинство людей, эксплуатирующих шины, очень инертны, и убедить их начать использовать другие шины может только нехватка денег для покупки тех, к которым они привыкли. Установить интересную для Вас цену будет мешать с одной стороны стоимость китайских и отечественных шин, а с другой стороны б/у. В грузовых шинах сезонность выражена не так сильно, как в легковых, но все равно с января по март и мае-июне обычно заказы существенно падают иногда на 80-90%. Этот период обычно используется для ремонта и профилактики оборудования. А вот поиском запчастей и расходников приходится заниматься непрерывно, так как часто любую деталь приходится везти из-за границы и платить за неё валютой. |

Если теперь у Вас появились сомнения, это хорошо. Попробуйте посмотреть открытую статистику по запросам на Яндекс Директ. Так например, по Санкт-Петербургу за последний месяц было 53 запроса «Оборудование для восстановления шин» и только 56 «Восстановленные шины».

Если в Вашем регионе уже есть подобное производство, поинтересуйтесь, насколько оно загружено заказами. Ведь скорее всего, большинство потенциальных клиентов уже знают о восстановлении шин в Вашем городе, но почему-то не спешат навстречу своей выгоде.

Что же делать в такой ситуации?

Первое, что мы всегда рекомендуем, это купить несколько комплектов восстановленных шин, любого размера и любых рисунков и попытаться их продать

Купить можно у любого производителя. Мы, например, в таких случаях предлагаем дополнительную существенную скидку. Многие тут же возражают: «А если не продам, что с шинами делать? Ведь это потерянные деньги». Да, согласен это 200-300 тысяч рублей.

А что делать с оборудованием, которое стоит в 10 раз больше и будет стоять без заказов? К тому же, шины можно продать с дисконтом, а оборудование купив за 3 000 000 рублей, даже за 1 000 000 рублей продать очень сложно.

Это не потерянные деньги?

Второе

Обойдите потенциальных клиентов и посмотрите, кто готов восстанавливать свои шины. Соберите портфель заказов и разместите и его у уже работающего восстановителя. Отладьте эту схему.

Когда у Вас будет постоянный портфель заказов, Вы с легкостью перенесёте его на свое производство, а при выборе оборудования сможете точно оценить необходимую именно Вам производительность.

На этом этапе Вы вероятно узнаете, как неохотно платят перевозчики за шины.

Третье

Исходя из цены материалов, электроэнергии, аренды и пр. рассчитайте точку безубыточности. Информацию, каталоги и цены на материалы можно взять здесь http://good-tire.ru/. Результат Вашего расчета будет никак не меньше 60-80 колес в месяц. Если у Вас получится меньше — это великолепно, но при выпуске 30-40 колес в месяц бизнесом это назвать нельзя. Это весьма экстравагантное хобби.

Четвертое

Вы успешно выполнили первые три пункта, но есть еще и неявные сложности. Знаете ли Вы, что большинство перевозчиков относятся к шинам, как к одноразовому товару? А это значит, что у Вас, возможно будут готовы покупать и по 100 и по 200 восстановленных колес в месяц, но на Ваших каркасах.

Вы сможете купить для своего производства все необходимое, кроме каркасов. Их просто нет. Импорт шины б/у уже 5 лет закрыт. Попробуйте выкупить каркасы в необходимом количестве и качестве у автопарков и не забудьте заложить это в себестоимость.

Все пригодные для восстановления каркасы, которые будут образовываться у Вас на этом этапе мы готовы выкупить по цене 2000-2500 руб.

Пятое

Вот сейчас Вы создали всю необходимую инфраструктуру своего будущего бизнеса. Вы теперь можете оценить затраты времени и сил, которых он потребует. Вы понимаете, какой доход может Вам этот бизнес принести.

Осталось сделать последнее: купить оборудование и тем самым увеличить прибыльность работающей инфраструктуры. На этом этапе Мы превратимся из скептиков в наставников и будем всячески поддерживать Ваш молодой бизнес.

Ведь чем больше добросовестных восстановителей работает в нашей стране, тем лучше отношение перевозчиков к этому продукту, и тем легче работать всем нам.

Какой же выводы следует сделать из вышесказанного?

Не торопитесь покупать оборудование и закапывать свои деньги. В нашей стране не меньше десятка таких неудачных проектов, на которые владельце махнули рукой и списали в убытки. Не спешите к ним присоединяться.

Не надо стараться максимально удешевить продукт за счет качества. Всё это не только отсрочит негативный результат, но при этом еще и дискредитирует саму идею восстановления. Запомните поговорку: «Любые проблемы нового колеса — это вина водителя, проблемы восстановленного — вина завода.»

Если Вы взвесили все за и и против и решили заняться восстановлением, тогда добро пожаловать в нашу дружную семью восстановителей, коллега.

© ГУД ТАЙЕР Продакшен. При перепечатке статьи ссылка на первоисточник обязательна.

Источник: https://vosstanovka.ru/a157042-oborudovanie-dlya-vosstanovleniya.html

Продлеваем жизнь грузовых шин – нарезка и наварка. Что выбрать?

В непростых условиях для грузоперевозчиков выживает тот, кто прикладывает все силы для снижения своих издержек. Одним из путей существенного снижения издержек является применение современных методов продления жизни колеса. В этой статье мы рассмотрим два основных метода, направленных на увеличение пробега грузовой шины: это нарезка и восстановление (наварка) грузовой шины.

Услуги Сервис Лайн:

Нарезка грузового колеса

- Это технологическая операция, которая правильно называется «углублением рисунка протектора» и заключается в срезании части протекторного слоя шины.

В отличие от легковых шин, для коммерческих шин производители предусматривают возможность нарезки, о такой возможности свидетельствует маркировка REGROOVABLE на боковине шины.

Углубление (нарезка) рисунка протектора производится специальным инструментом (нож с электроподогревом) путем срезания части протекторного слоя резины. Процесс осуществляется согласно каталогам заводов-производителей шин, где указываются параметры нарезки и рисунок нарезки, который почти никогда не повторяет предыдущий во всех элементах.

Какие шины можно нарезать?

Нарезать можно технически исправные шины, которые имеют:

- Маркировку REGROOVABLE

- Остаточную глубину протектора не менее 2,0 мм.

Когда следует нарезать шины?

- Все производители шин дают разные рекомендации. Но исходя из нашего более чем десятилетнего опыта эксплуатации и обслуживания сотен грузовых шин в отечественных дорожных условиях, мы рекомендуем выполнять эту операцию как можно ближе к окончательному завершению эксплуатации шины. Дело в том, что нарезка увеличивает пробег автошины максимум на 50-80 тысяч километров, а по стоимости составляет 4-7% от стоимости новой шины.

Но поскольку при нарезке истончается подпротекторный слой, шина становится более уязвима для повреждений.

На наших дорогах это приводит к тому, что реально срок эксплуатации увеличится не более чем на 50 тысяч километров. При этом каркас шины оказывается в 90% случаев непригоден к дальнейшему использованию (восстановлению).

Зачастую восстановители с явной неохотой берутся за восстановление таких шин, ссылаясь на возможные скрытые дефекты.

Нарезка шин, будучи относительно недорогим и быстрым способом увеличения пробега автошины, достаточно распространена. Противники нарезки грузовой шины делятся на две категории. Первые отказываются от нарезки из-за предупреждения об ухудшении характеристик грузовой шины после нее.

Вторые, признавая в принципе допустимость нарезки шины, не применяют ее из-за того, что многие фирмы, занимающиеся холодным восстановлением автошин, не принимают в работу нарезанные шины. На самом деле в основе обеих аргументаций лежит одна причина: боязнь именно некачественной нарезки, а не нарезки вообще.

Действительно, если при нарезке оголяются даже малые участки брекеров покрышки (в просторечии корд), шина становится непригодной к дальнейшей эксплуатации.

Если же шины, например, Michelin, нарезаны правильно и от уровня «дна» углубленного протектора шины до верхнего брекерного слоя оставлено не менее 2-3 мм, то такие шины абсолютно безопасны и пригодны как к горячему, так и к холодному восстановлению.

Если нарезать — то только с соблюдением технологии

Если уж альтернативы нарезки по какой-то причине нет, убедитесь в том, что ваш сервисный партнер выполняет эту операцию строго по технологической карте производителя шины – в противном случае эксплуатационные характеристики нарезанной шины могут критически не соответствовать условиям эксплуатации!

Единственный на данный момент актуальный и доминирующий документ, устанавливающий нормы использования шин целом и шин, восстановленных методом нарезки, в Российской Федерации – это «Технический регламент о безопасности колесных транспортных средств».

В Приложении № 7 данного документа есть единственная фраза, определяющая правила применения нарезанных шин. Согласно подпункту 5.3.

5, на грузовиках-тягачах допустимо использование нарезанных шин на ведущих и подвесных осях (задней и средней), на прицепах и полуприцепах – на всех осях, на автобусах (и троллейбусах) – только на задних, ведущих осях.

Профессионалы не рекомендуют использовать нарезанные шины в зимний период. В российских условиях эксплуатации при работе в контакте с агрессивной средой (песко-соляная смесь, используемая в качестве реагента для борьбы с обледенением) в случае даже минимального повреждения шины резко увеличивается скорость разрушения корда вследствие активной коррозии.

И все же первым мероприятием по увеличению пробега для предельно изношенной шины высокого класса будет ее восстановление, поскольку каркас имеет соответствующую ценность и обеспечит повышенный срок службы шины.

Восстановление грузовых шин (наварка)

Восстановление шин – способ 2-х или даже 3-х кратного продления срока эксплуатации грузовой шины посредством наварки нового протекторного слоя (ленты, кольца) на изношенную шину.

В Западной Европе и США доля восстановленных шин составляет более 50 процентов в общем объеме рынка грузовых шин.

По статистике, 4/5 европейских предприятий, оказывающих транспортные услуги, покупают именно восстановленные покрышки, и это не самые бедные фирмы.

В Китае 8 из 10 пригодных шин проходят восстановление, что обоснованно: на производство новой покрышки в переводе на сырую нефть тратится 80 л, а на восстановление такой же – всего 7 л!

В России пока восстанавливается не более 10 процентов коммерческих шин. Потенциал рынка – на лицо.

Michelin Retread – заводское восстановление

Компания Мишлен – один из первопроходцев на рынке восстановленных грузовых шин в России: лидер в технологиях, качестве продукции и сервиса.

Модель «Мишлен Мультижизнь» — реальный способ сокращения операционных затрат путем повторного использования каркаса грузовой шины. Эффективность использования модели «Мишлен Мультижизнь» легко можно посчитать, используя показатели стоимости километра пробега (СКП).

- Стоимость километра пробега (СКП)

- Формула СКП = (Стоимость новой шины Michelin + стоимость Michelin Retread)

- Для использования модели необходимы следующие действия:

- Приобрести новую грузовую шину Michelin и установить ее на транспортное средство.

- Эксплуатировать данную шину до остаточной глубины протектора в 2-3 мм и снять ее с эксплуатации.

- Сдать изношенную шину (каркас) любому официальному дилеру «Мишлен» и взамен приобрести восстановленную шину Michelin Retread, стоимость которой почти в два раза ниже новой шины.

После полного износа восстановленной шины Michelin Retread рассчитайте стоимость километра пробега по вышеуказанной формуле. И вы убедитесь, что несмотря на первоначально высокую стоимость шины Michelin, стоимость 1 км является одной из самых низких – конечно, только при проведении вышеуказанных мероприятий по продлению ее жизни.

Используемая технология восстановления – наварка грузовых шин холодным способом. При таком методе наварки температура, при которой происходит процесс вулканизации, намного ниже, что позволяет избежать негативного влияния температуры на каркас шин.

Именно холодный метод наварки чаще всего и используется при восстановлении шин.

Еще одно достоинство холодного восстановления резины – возможность проводить подобную операцию не один раз. Но применять холодную наварку бесконечно тоже не получится. Обычно эту операцию по восстановлению можно проводить два, максимум три раза и то только в приближенных к идеальным условиях эксплуатации (европейские или американские дороги). А далее шина должна быть подвергнута утилизации.

все статьи

список новостей

Источник: https://9213606.ru/o-kompanii/publikacii/narezka.html

О восстановлении шин

На рынке ШИН

Если спросить любого перевозчика, какая часть его затрат приходится на шины, он ответит, что это не первостепенная статья расходов. Это было бы вполне справедливо еще некоторое время назад. Сейчас ситуация изменилась и, в первую очередь, это связано с ростом цен на натуральный каучук.

Доля натурального каучука в грузовой шине составляет от 30% до 50%, поэтому, рост цен покрышки будет продолжаться до тех пор, пока производители шин полностью не компенсируют свои возросшие затраты на сырье. Сейчас, по заявлениям ведущих мировых производителей, компенсирована только половина затрат.

Можно, конечно, расценивать ситуацию на рынке каучука как спекулятивную и ждать, что все вернется на круги своя.

Однако, учитывая последние заявления вице-премьера Таиланда (Таиланд, Индонезия и Малайзия производят 60% мирового объема натурального каучука) из-за ущерба, нанесенного наводнениями плантациям каучуконосов в Таиланде, подстегнет рост цен, снижения цен на покрышки можно не ждать.

Решение проблемы. Или как грамотно экономить

На сегодняшний день довольно актуальной темой является восстановление шин. Это правильно. Зачем тратить деньги на новую резину, если Ваша старая шина может еще прослужить долгое время.

Если внешний вид у шины уже не «супер», но каркас не имеет значительных повреждений, (шины с минимальным остаточным протектором принято называть каркасами), она пригодна для восстановления, а это повод, чтобы продлить ей жизнь, и тем самым, грамотно сэкономить.

Восстановленная шина не хуже новой, а ее стоимость на 40-60% ДЕШЕВЛЕ. Каркас служит дольше, чем протектор в два-три раза, поэтому протектор будет разумней восстановить.

Если говорить об углублении канавок, или «нарезке», как о способе продлить жизнь колёсам, и это верно, но лишь в том случае, если «нарезку» производит квалифицированный персонал по рекомендации производителя и эксплуатируется такая шина на безупречных дорогах без выбоин и щебня. Что в наших условиях невозможно. Поэтому после полного износа шины «нарезка» протектора не только непрактична, но и небезопасна, ведь поведение такого колеса непредсказуемо.

«Горячее» и «холодное» восстановление протектора. Что выбрать?

«Горячий» способ восстановления (наварка) устаревшая технология.

При «горячем» способе на шину наносят слой вулканизированной резины, рисунок протектора формируется пресс формой, в которой под давлением и температурой 150-180 °С происходит прессование и склеивание к каркасу, а не вулканизация (основное отличие от холодного восстановления).

При высоких температурах происходит ухудшение механических свойств и ослабление молекулярных связей резины, что приводит к старению резины и быстрому износу, тем самым, приводя к меньшему пробегу и исключают возможность повторного восстановления.

Часто такие шины выходили из строя в течении первых сотен километров, так как непрочное соединение с каркасом шины и несоответствие по ходимости протекторного слоя являлись следствием некачественного продукта. Еще один немаловажный фактор – это использование большего количества материалов, что ведет к увеличению стоимости шины до 80% от стоимости новой.

При «холодном» восстановлении удаляют изношенный протектор.

Это так называемый процесс “шероховки”, в результате формируется рабочая поверхность на которую наносится склеивающий слой сырой резины, затем на него укладывается специальная протекторная лента с готовым рисунком или надевается протекторное кольцо, в зависимости от технологии.

Протекторная лента изготавливается в заводских условиях у производителей грузовых шин, что соответствует их качеству и пробегу. Далее шина попадает на устройство, где в нее заправляется специальная камера, а сверху надевается резиновый конверт (энвелоп).

Затем шина направляется в камеру — вулканизатор (автоклав), где при давлении не менее 6 бар и температуре от 110 до 115 °C вулканизируется до 4 часов. Восстановление «холодным» способом предполагает только восстановление беговой дорожки протектора.

При производстве новых шин, протектор соединяют с каркасом посредством вулканизации, а не путём склеивания. Точно так же происходит соединение каркаса шины и протекторной ленты в процессе «холодного» восстановления, в следствии чего связь протектора с каркасом является одной из самых прочных в шине. Плюсы очевидны.

Во-первых, по пробегу, экономии топлива и качеству сцепления с дорогой не уступает новой. Во-вторых, стоимость составляет около 50% от стоимости новой.

В-третьих, благодаря сравнительно невысокой температуре при восстановлении, каркас при вулканизации не нагревается до пиковых температур и не теряет своих качественных характеристик, как при «наварке», каркас колеса получает вторую и третью жизнь, а иногда и четвертую.

За и против

Технология «холодного» восстановления протектора шин пришла в Россию сравнительно недавно. В Китае восстанавливается 9 из 10 пригодных для восстановления шин. В США и странах Европы похожая статистика.

Отсутствие информации и скептическое отношение к новым передовым технологиям разделили наших потребителей на два лагеря за и против. И не те, не другие не уверены в своих убеждениях. Давайте попробуем разобраться.

Важно отметить, что каждый уважающий себя производитель, закладывает в каркас шины ресурс не менее 1млн км, именно поэтому, грузовые шины стоят так дорого. Технология изготовления новых современных шин предусматривает обязательное восстановление.

При покупке нового колеса мы платим не за одно колесо, а сразу за два (новое и восстановленное на этом же каркасе). В этом случае основная часть стоимости нового колеса приходится на каркас, и надо суметь рационально распорядиться уже потраченными деньгами.

Вывод

В настоящее время все больше водителей, а также транспортные компании, занимающиеся грузоперевозками, все чаще стали задумываться о рациональном использовании денежных средств. Одна из основных статей расхода на обслуживание транспортного средства является покупка автошин.

Для того, чтобы снизить расходы необходимо увеличить ресурс уже купленных покрышек. Не секрет, что один из самых эффективных способов сокращения расходов является восстановление протектора шин. На сегодняшний день известны два способа восстановления — это «горячий» и «холодный».

В конечном счете, Вам решать какой способ выбрать. Мы лишь попытались выявить отличия и разобраться в них. А в заключении скажем, что, на наш взгляд, более выгодным, самым популярным и передовым решением является восстановление протектора шин методом «холодного» восстановления.

Этот метод использует весь мир.

Производства, восстанавливающие шины горячим методом, на сегодняшний день почти все закрыты. Горячий способ восстановления в нашей стране справедливо не любят. Многие помнят отвратительное качество восстановленных отечественных шин, которые часто не отхаживали и сотни километров.

Это обстоятельство сильно подпортило общую репутацию восстановленных шин. Однако, доверие российских автомобилистов возвращается благодаря эксплуатации восстановленных зарубежных шин, которые прибыли из-за границы или были восстановлены в России по современной технологии с использованием качественных материалов.

Часто водители и не подозревают, что колесят просторы родины на качественно реанимированных шинах, считая, что эксплуатируют шины в первой их жизни. Это говорит о высоком качестве восстановленных шин. Приобретая восстановленные шины, нет необходимости верить голословным убеждениям.

Получая гарантию пробега, можно быть спокойным за ходимость и безопасность шины.

Экология и Экономия

Износившийся протектор составляет чуть больше 20% от веса и стоимости шины. Остальные почти 80% могут служить еще несколько лет. Восстановление шины является экономичным способом, при котором повышается срок службы шины. С одной стороны, это ведет к уменьшению количества отходов, с другой — к экономии ресурсов.

На восстановление одной шины необходимо в среднем около 5 л сырой нефти, а для производства новой — 35 л. « Холодный» способ восстановления шины не приносит вред экологии, т. к. нет выбросов в грунт и атмосферу.

При шероховке остатков старого протектора грузовой шины в среднем образуется около 4-5 кг качественной чистой резиновой крошки, которая собирается специальным пылесосом в отведенную емкость и является незаменимым сырьем для производства резиновых покрытий для спорт залов и игровых площадок.

Рассматриваемая технология «холодного» восстановления пришла из развитых стран (США, Германия), где большое внимание уделяется поддержанию экологии, качеству и безопасности. Восстановление и переработка изношенных шин — две сопряженные отрасли. Часть изношенных шин может быть восстановлена, а другая часть должна быть утилизирована и переработана.

Эти два направления идеально дополняют друг друга. В настоящее время самый экологически чистый, рентабельный и простой способ утилизации шин — это механический способ переработки при нормальной температуре. Совмещение этих двух эффективных направлений выглядит следующим образом:

• Изношенные шины на месте их концентрации (приемные пункты, автохозяйства, заводы для переработки шин) сортируются на 2 категории: 1) шины, пригодные для восстановления; 2) шины для переработки.

• Категория шин №1 поступает в цех для восстановления шин, категория №2 идет в цех переработки шин, где производится резиновая крошка.

• Крошка, полученная при шероховке (удалении остатков старого протектора), и крошка, полученная при переработке (утилизации шин), идет в цех по выпуску готовой продукции из резиновой крошки.

Из этого ценного сырья производятся блочные РТИ, резиновые покрытия для спортплощадок, входов, лестниц, детских и игровых площадок, покрытия для гаражей и фермерских хозяйств и т.д.

При этом почти 100% природных ресурсов, затраченных при производстве новой шины, возвращаются в экономический оборот.

Экология будущего начинается сегодня

Источник: http://protekt196.ru/about

Вгш — завод восстановления и наварке грузовых шин "холодной" вулканизацией

Производственная компания ООО «Восстановление Грузовых Шин» занимается восстановлением грузовых шин путём применения «холодной» вулканизации. Услуги по восстановлению пришли в Россию в начале 21го века, вслед за тем как им начали заниматься крупные вендоры автопокрышек.

С момента появления восстановление грузовых и специальных шин имело стабильно высокий спрос, вне зависимости от ситуации на сырьевых рынках или же на непосредственном рынке отпуска шин.

Обусловлено это в первую очередь значительно сниженнием материалоемкостью процесса восстановления по сравнению с затратами на производство новой покрышки. Чтобы привести пример, возьмём условное значение потребности в резиновой смеси для производства нового колеса размера 385/65R22,5 и для его восстановления — производство в среднем 75 кг, восстановление 18 кг.

Из этого примера заметно, что имеется более чем существенная разница, поэтому, сколько бы ни менялась цена на каучук, восстановленное колесо всегда будет стоить вдвое, а то и более раз дешевле, чем новое и , соответственно, чем дороже новые шины, тем большую сумму можно сэкономить обращаясь к восстановлению.

Сегодня в связи с узостью в России предложений бывшей в употреблении резины, услуга восстановления становится наиболее дешевым и удобным для потребителя предложением.

На нашем заводе по восстановлению грузовых шин мы подходим к процессу со всей скрупулёзностью: при проведении работ используем европейское оборудование и расходники высочайшего качества, предлагаем длительный период гарантийного обслуживания и сезонные скидки. По параметру безопасности восстановленные шины не уступают аналогичным новым.

Этот факт доказан многолетней эксплуатацией миллионами пользователей на коммерческих, школьных и городских автобусах, грузовиках, такси, гоночных автомобилях и машинах скорой помощи, а также в авиации. Изготовитель гарантирует качество автошин в соответствии с ГОСТ 5513-97 «Шины пневматические для грузовых автомобилей, прицепов к ним автобусов и троллейбусов».

Гарантийный срок на автошину равен календарному сроку в течение 12 (двенадцати) месяцев на магистральные автошины и 3 (трем) месяцем на строительные автошины со дня продажи. В течении гарантийного срока автошина должна соответствовать требованиям к ее качеству, определенном в порядке, установленном законом.

Изготовитель гарантирует исправную работу, отсутствие производственных дефектов и работоспособность автошин до предельного износа рисунка протектора, в течение гарантийного срока при соблюдении приобретателем правил транспортирования, хранения и эксплуатации автошин в соответствии с Правилами эксплуатации автомобильных шин.

Источник: https://vosstanovlenie-gruzovih-shin.ru/

Вторая жизнь: все, что нужно знать про восстановленные шины

26.02.2019

В одном из прошлых материалов мы рассказали о том, как правильно утилизировать автомобильные шины. Это действительно очень серьезная проблема, ведь количество выброшенных, но не утилизированных правильно шин в России измеряется в миллионах тонн. Еще одна возможность для уменьшения ущерба окружающей среде – восстановление изношенных шин.

Как можно восстановить шину

Идея продолжения жизни автомобильных шин восходит еще к прошлому веку. Всегда и во все времена рачительные автовладельцы хотели от шин большего ресурса. Наибольшее распространение получило две технологии – замена протекторной ленты и так называемая донарезка протектора (регрувинг).

С последней технологией наверняка знакомы те, кто помнит времена СССР – в годы тотального дефицита это был популярный способ продлить жизнь шинам, в том числе, легковым.

Конечно, это происходило с переменным успехом – например, восстановленные шины могли взорваться во время движения из-за разрушения корда.

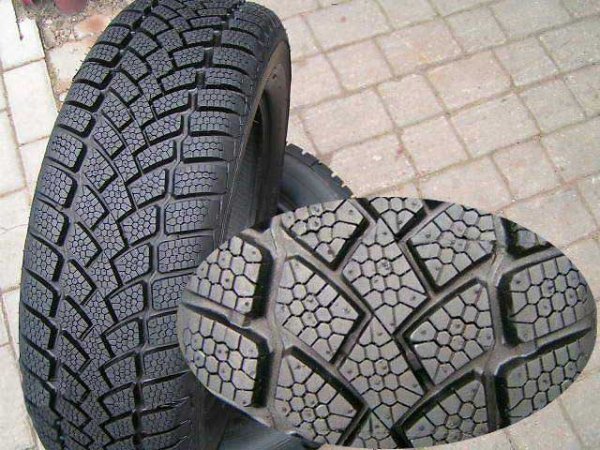

Вторая технология – так называемая наварка, то есть замена протекторной ленты на новую, холодным или горячим методом. В настоящее время, это наиболее популярный способ восстановления шин, имеющий, впрочем, ряд ограничений. Давайте рассмотрим все технологии по очереди.

Можно ли восстановить легковые шины

Для начала – самое главное.

Каркасы легковых шин не рассчитаны на их повторное использование, так что восстанавливать их нельзя ни одним из способов! Все, что будет сказано про восстановление, относится только к «коммерческим» шинам для грузовых автомобилей, строительной техники и автобусов. У таких шин – прочный цельнометаллический каркас, выдерживающий гораздо больше, чем протектор, а также специальная конструкция, рассчитанная на двух- трехкратное восстановление.

Регрувинг, или нарезка

Для начала поговорим про донарезку протектора, или, как ее еще называют, регрувинг. Речь идет о процедуре углубления протектора при помощи ручного режущего инструмента. Разумеется, делать это можно не с любыми шинами, а только с теми, на которых есть маркировка Regroovable.

Изображение: Yokohama

В таких случаях конструкция шины подразумевает дополнительный слой резины в основании протектора, что позволяет углубить рисунок примерно на 3 миллиметра, тем самым «выиграв» еще 35-40 тысяч пробега. Оптимальным моментом для восстановления является износ протектора до 3 мм.

Изображение: Michelin

Этот метод восстановления считается наиболее недорогим – потратив всего 3-5% от стоимости новой шины на донарезку, можно получить еще 20-30% от первоначального ресурса.

Недостатки у регрувинга тоже есть. Успех операции всецело зависит от качества каркаса и мастерства специалиста, выполняющего донарезку. Некоторые шинные бренды разрешают для отдельных моделей неоднократную донарезку, но после этого все равно необходима замена протектора. К тому же, в ряде стран установка «донарезанных» шин на передние оси автобусов запрещена на законодательном уровне.

Наварка протектора

Наварка протектора, или замена протекторной ленты – наиболее распространенный путь восстановления грузовых шин, позволяющий им обрести не менее 50-60% от первоначального ресурса. Восстановленные шины широко применяются на всех мировых рынках, например, в Европе их доля составляет более половины от общего объема продаж.

При условии высокого качества каркаса шины, наварку можно выполнять неоднократно, увеличивая ресурс шины до 450-500 тысяч километров. Наварка может быть холодной и горячей. Разберем отличия данных технологий.

Холодная наварка

При восстановлении автомобильных шин на небольших производствах, чаще всего используется холодный метод.

Изображение: GoodYear

Выглядит это следующим образом. Изношенную шину помещают в специальный станок, где при помощи фрезы с нее снимается протекторный слой.

Брекерный слой тщательно инспектируется на предмет дефектов, которые ремонтируются при помощи пневмоинструмента.

Следующий этап – экструдирование, при котором брекер покрывается слоем сырой резины, укрывающей все дефекты. После этого – еще один слой сырой резины.

Изображения: Nokian Tyres

Далее на шину накладывается протекторная лента. Как правило, такие ленты выпускают все крупнейшие производители шин, например, у Nokian Tyres такие протекторы называются Noktop и E-Tread.

Интересная особенность протектора Noktop – двухслойная структура. Более мягкий верхний слой обеспечивает улучшенное сцепление зимой.

К весне он стирается, обнажая более жесткий протектор, оптимальный для использования при положительных температурах.

Изображение: Nokian Tyres

Подсобранная шина помещается в так называемый конверт, из которого откачивается воздух. Далее шины помещаются в автоклав, где при давлении около 4 атмосфер при температуре в 110 градусов Цельсия происходит процесс вулканизации. В итоге протектор намертво соединяется с каркасом шины.

Горячая наварка

Вторая технология – горячей вулканизации – отличается наиболее высоким качеством восстановления, но в связи с ее высокой стоимостью и энергозатратностью применяется лишь на крупных производствах.

Изображение: GoodYear

Горячая наварка выполняется при температуре в 180 градусов Цельсия, и ее главное отличие от холодного процесса заключается в том, что на подготовленный каркас наносится большой слой сырой резины (включая боковины), а после этого при вулканизации при помощи пресс-формы на шине формируется рисунок протектора – точно так же, как при создании новой шины.

Например, у компании GoodYear такая технология носит обозначение TreadMax или Next Tread. Под технологией подразумевается не только сама лента, но и специальное оборудование в комплекте с технологическими картами.

Восстановленные горячим методом шины дороже шин, выполненных по холодной технологии, однако их качество и ресурс выше.

Что нужно знать при покупке восстановленных шин

Современные технологии действительно позволяют обеспечить качественное и даже неоднократное восстановление грузовых и коммерческих автомобильных шин. Но восстановление восстановлению рознь – кустарная процедура, выполненная с нарушением технологии, может привести к отрыву протекторной ленты и разрушению каркаса шины во время движения.

Вот почему, выбирая восстановленные шины, обращайтесь только к сертифицированным поставщикам, работающим по официальной заводской технологии, и соблюдающим все необходимые стандарты качества. Покупка «безымянных» восстановленных шин может обойтись слишком дорого!

Источник: Артём Ачкасов для vianor.ru

Источник: https://vianor.ru/publications/papers/vtoraya-zhizn-vse-chto-nuzhno-znat-pro-vosstanovlennyie-shinyi